導入をお考えの皆様

従来トラップとの違いを理解することで、エネトラップの導入をスムーズに進めましょう。

可動部を持った従来型トラップ は、蒸気とドレンがトラップそれぞれの内部に適量溜まることで初めて動作します。蒸気漏れは その構造上、必ず起きてしまいます。

一方 エネトラップ は、取付場所で排出すべきドレン量に合わせて 口径が異なるノズル を選定し、ほとんど蒸気を逃がしません。

まず、下記チェックリスト をご覧下さい。

各項目で3つ以上 当てはまったら、即ご相談下さい。

CHECK LIST

| 1 | 漏えい蒸気対策でコスト削減 を進めたい |

|---|---|

| 2 | トラップ故障によるメンテナンスの手間を省きたい |

| 3 | ISO環境対策のテーマとしてCO2削減を謳いたい |

| 4 | 故障知らずのエネトラップで 安定操業 をしたい |

| 5 | 静かな & 蒸気漏れによる高温・多湿のない 作業環境 を実現したい |

| 6 | スチームハンマー現象 を抑えたい |

| 7 | 全国の工場に広げられる 効果の大きな省エネ技術 が欲しい |

| 8 | 社員の環境意識改革ツール にしたい |

エネトラップ導入の検討 YES NOチャート

比較試験につきまして、下記YES NOチャートでご検討下さい

導入ご検討の流れ

お問合せから導入のご検討までの流れをご説明いたします。

お問合せ・無料相談

まずはお問合せ下さい。

お客様のお話にじっくりと耳を傾け、時間をかけて丁寧にお話を伺います。

現在の工場の状況 など お知らせいただける情報に基づいて、「貴社工場のどの箇所に エネトラップ® を設置すれば 効率の良い省エネ対策 がおこなえるか」など、貴社工場に最もふさわしい解決策 をご提案させていただきます。

また、導入をご検討いただける場合は、まず 現在お使いの 既設トラップとの 比較試験 をお薦め致します。

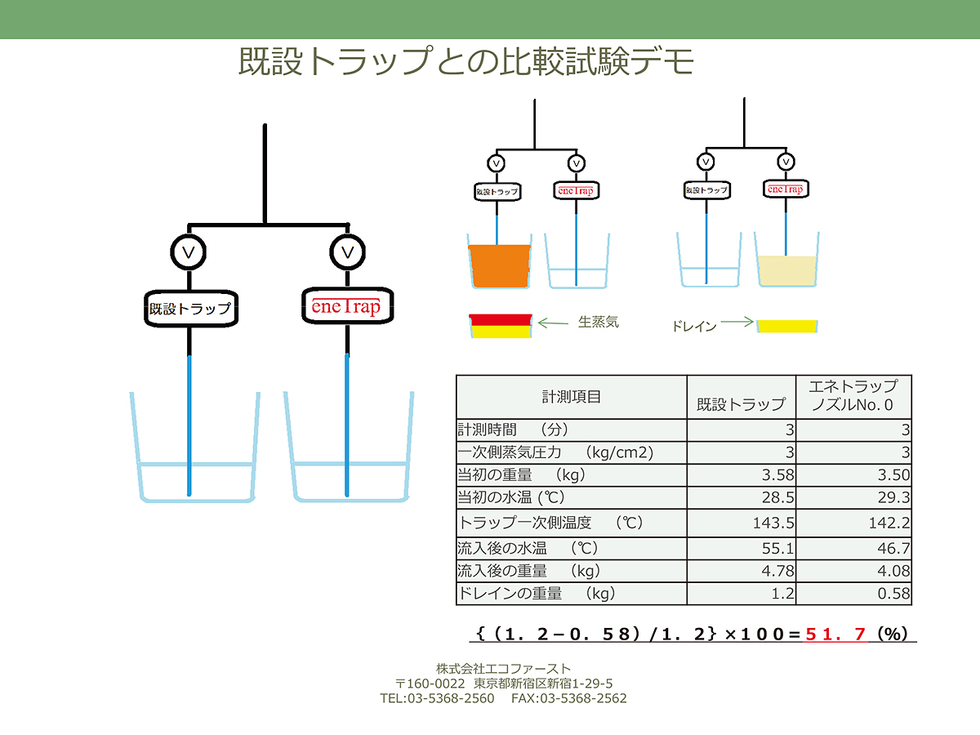

既設トラップとの比較試験

既設スチームトラップ をできるだけ 予備の新品 に換え、トラップ設置場所でのドレン量を計測します。

既設トラップでは、【同伴蒸気】と称する蒸気 を ドレン排出時に吐き出していますので、ホースの先端を ドレン回収容器(バケツ)の水中まで引きこんで、瞬時にドレンに換えて計測します。

「既設トラップで出てきたドレン+生蒸気(kg)」から「エネトラップでのドレン+生蒸気(kg)」を 引いたもの が、その場所での蒸気漏れ量 と言えます。

ノズル最適化

エネトラップの 漏えい蒸気削減効果 を【比較試験】でご確認いただいた後は、貴工場の現状や環境目標、コスト削減戦略に合わせて、エネトラップ導入計画 をお考えいただくことになります。

その際 重要なのが、エネトラップノズル の 最適化の理解 です。エネトラップの心臓部ですのでその最適化 が 貴工場のコスト削減効果の成否を決めることになりますので、大変重要です。

ノズル選定に時間が必要な場合はバイパス設置

ノズル選定をていねいに行ないたいのは 次のような場合です。

1.操業状態が一定ではない。

2.季節変動が大きい。

3.機械の立ち上げ時間は従来通りでエネトラップを使用したい。

4.新規ライン(工場)なので 蒸気送気配管径からのドレン発生量は計算値しかない。 etc.

このような場合、ノズル選定が大変だとお考えいただく必要はありません。

ノズル選定のポイントはエネトラップ前後の温度を確認しながらすすめます。

最初はやや大き目なノズルを選定します。

(以下の操作ではバイパス配管でトラップを接続するとさらに簡単です)

①エネトラップ前後の配管上部温度を測る

②1次側(川上)が使用蒸気温度で2次側(川下)が100℃以下(ドレン回収なしのライン)なら現在のドレン発生量にノズルはあっている

③1次側の温度が徐々に下がってくるようなら、ドレンが抜けずに溜まってきていると考え、ノズルを大きくする

④2次側の温度が100℃を超えていたら蒸気漏れの可能性があると考え、ノズルを1番手小さくする

※バイパス配管 があれば、ラインの切り替え と ノズル交換 は 5分程度で済みますので、

操業 に ほとんど影響を与えることなく ノズルの最適化 が進められます。

この操作を操業に合わせて行い、高い省エネ効果を狙いましょう。

操業の工程替えなどに迅速に対応するため、ノズル一式を予備にお持ちいただくことをおすすめ致します。